Mieszarki grawimetryczne w wytłaczaniu tworzyw sztucznych znalazły stałe miejsce ze względu na oferowane korzyści w zakresie automatyzacji procesu, zarządzania stanami magazynowymi oraz poprawy dokładności sporządzania mieszaniny.

Wstęp

Mieszarki grawimetryczne w wytłaczaniu tworzyw sztucznych znalazły stałe miejsce ze względu na oferowane korzyści w zakresie automatyzacji procesu, zarządzania stanami magazynowymi oraz poprawy dokładności sporządzania mieszaniny.

Dokładność mieszaniny jest jednakże najmniej rozumianym aspektem systemu mieszania. W niniejszym artykule przedstawione zostaną ważne aspekty dokładności mieszania i zostaną omówione następujące zagadnienia: różnice pomiędzy mieszarką szarżową a ciągłą, jak jest obliczana i kontrolowana dokładność mieszaniny, która metoda jest bardziej dokładna, jak dokładna powinna być mieszarka oraz jak obliczany jest czas zwrotu inwestycji

Różnice pomiędzy mieszarką szarżową a ciągłą

Mówiąc prosto mieszarka szarżowa “myśli” w kategorii wagi w mieszarka ciągła w kategorii wydajności.

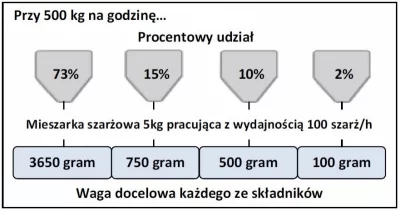

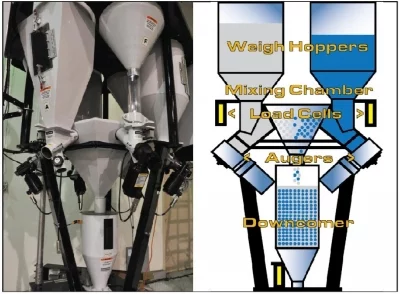

Wszystkie mieszarki szarżowe zaczynają proces ważenia od całkowitej wagi szarży, która pomnożona przez procentowy udział każdego komponentu określa wagę docelową. Dzięki różnym metodom dozowania, obejmujących podajniki, suwaki dozujące i tłokowe system sterowania mieszarki dąży do podawania każdego ze składników tak aby jak najbardziej jak to jest możliwe zbliżyć się do wagi docelowej. Po tym jak każdy ze składników zostanie zważony, szarża jest kierowana do systemu mieszania i następnie do przetwórstwa.

Zakładając, że system mieszania dokładnie homogenizuję szarżę / co nie zawsze ma miejsce / dokładność systemu dozowania jest dokładnością z jaką podawana jest mieszanina na wytłaczarkę.

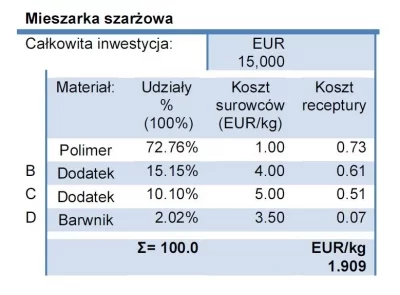

Przykład:

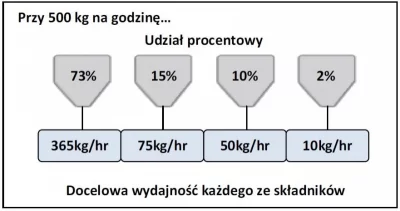

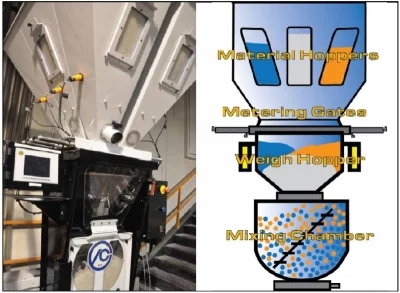

Mieszarka szarżowa składa się z grupy podajników ubytkowych, pracujących z zadaną wydajnością. W odpowiednich proporcjach, wszystkie składniki jednocześnie są podawane do systemu mieszania kaskadowego. Jeżeli mieszarka ciągła jest zamontowana na wytłaczarce, często stosowany jest drugi system ważenia do określenia wydajności procesu wytłaczania, tak że wydajność podajników jest zgodna z wydajnością procesu. Jeżeli mieszarka pracuję poza wytłaczarka, system pracuje w trybie on/off o określonej stałej wydajności.

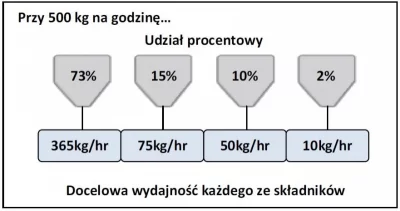

Wraz z wymaganą całkowitą wydajnością i udziałem procentowym docelowa wydajność każdego ze składników jest kalkulowana i ustalona dla każdego z podajników. Stosowane w mieszarkach ciągłych mieszanie kaskadowe umożliwia przeniesienie udziałów procentowych składników z mieszarki do procesu przetwórstwa.

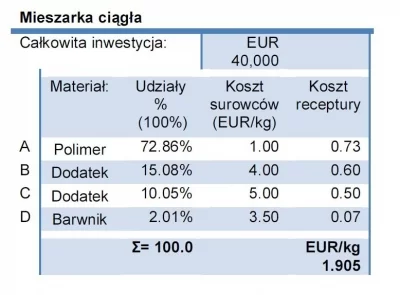

Przykład:

|

|

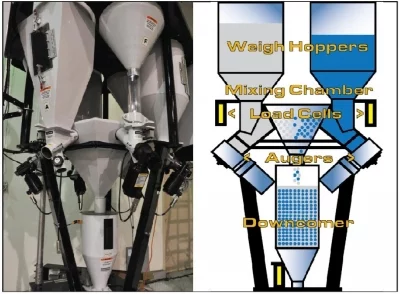

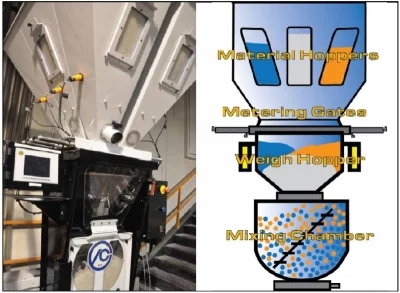

1. Schematy działania u zdjęcia mieszarki ciągłej i szarżowej. |

|

|

Jak jest obliczana i kontrolowana dokładność mieszaniny?

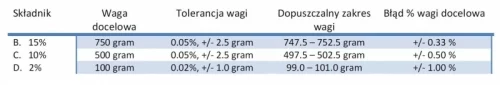

Mieszarki szarżowe firmy Process Control pracują z docelową tolerancją procentową na składnik, która jest ustawiona fabrycznie na 0,05% i może być zadana przez przetwórcę do dolnej wartości 0,02%. Tolerancja procentowa odnosi się do całkowitej wagi szarży / w naszym przypadku 5 kg / i odnosi się do wagi docelowej każdego ze składników w ujęciu +/- tolerancji wagowej dozowania.

Dla trzech składników dodatkowych z przykładu powyżej, waga docelowa dla każdego ze składników przedstawia się następująco:

Firma Process Control stosuje opatentowaną metodę sterowania, która obejmuje układy logiczne dozowania „wielostrzałowego” /Multi-Shot/ celem zagwarantowania, że każdy z materiałów jest dozowany z dokładnością mieszczącą się w zadanej tolerancji dla KAŻDEJ SZARŻY. Inne systemy stosują metodę dozowania pojedynczym strzałem /Single-Shot/ i wymagają wymieszania wielu szarż celem zmniejszenia błędów dozowania przez uśrednianie szarż.

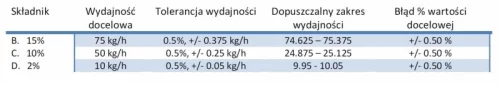

Dla wydajności przedstawionych w naszym przykładzie, mieszarki ciągłe firmy Process Control umożliwiają zachowanie dokładności wydajności dozowania każdego ze składników w zakresie co najmniej +/- 0,5 % wartości docelowej.

Dla trzech składników dodatkowych dla przykładu powyżej, wydajność docelowa każdego z nich przedstawia się następująco:

Z każdym zbiornikiem surowca umieszczonym na czujniku tensometrycznym, system sterowniczy monitoruje zmianę wagi zbiornika wynikającą z dozowania surowca. W oparciu o te dane, co kilka sekund obliczana jest wydajność dozowania i porównywana jest z wartością zadaną. Jeżeli rzeczywista wydajność jest poza zakresem regulacji, operator zmienia wydajność podajnika, tak by była ona zgodna z wydajnością zadaną.

Dla każdego dobrego systemu dozowania dokładność może być precyzyjnie monitorowana dla każdego ze składników poprzez nastawy systemowe. Obejmuje to konfigurację alarmów, dla sytuacji kiedy uzyskana mieszanina znajduje się „poza specyfikacją”. Dopuszczalny błąd naważania, czas trwania błędu, oraz inne parametry mogą być ustalone przez przetwórcę tak aby dostosować urządzenie do wymagań stawianych przez wyrób końcowy.

Który system naważania jest bardziej dokładny?

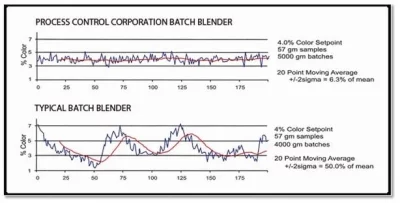

Jest to skomplikowane pytanie. Trzeba przeanalizować oba kluczowe elementy procesu mieszania: ważenia/dozowania oraz mieszania. Zacznijmy od mieszania. Mechaniczne mieszanie w dobrze zaprojektowanej mieszarce szarżowej sprawdza się bardzo dobrze dla surowców o podobnym kształcie, wielkości ziaren i gęstości (patrz rysunek 2). Dla surowców bardzo różniących się, takich jak proszki i lekkie przemiały, mechaniczne mieszanie jest bardzo problematyczne i może dojść do odmieszania materiałów w wyniku pracy mieszadła.

Dla tych typów surowców, mieszanie kaskadowe, które jest możliwe tylko dla mieszarek ciągłych, jest preferowane. Mieszarki szarżowe ważą wszystkie składniki w pojedynczym zbiorniku, tak że dokładność naważania jest ograniczona poprzez całkowitą wagę szarży. W przeciwieństwie do tego system ciągły posiada oddzielne systemy ważące dla każdego ze składników. W podanym powyżej przykładzie przedstawiającym dokładność, system ciągły zaczyna mieć przewagę nad system szarżowym poniżej wartości docelowej wynoszące 4%. Przy bardzo małych wydajnościach dozowania, mieszarka szarżowa może mieć przewagę nad systemem ciągłym. Przy wydajnościach poniżej 5kg/h dokładność podajnika ubytkowego zaczyna spadać. Dla wydajności wynoszącej 0,25 kg/h błąd naważania może wzrosnąć do +/- 2 %. Dla mieszarki szarżowej małe wydajności przetwórstwa nie mają znaczenia. Mieszarka może sporządzić jedną lub 100 szarż na godzinę z jednakową precyzją.

|

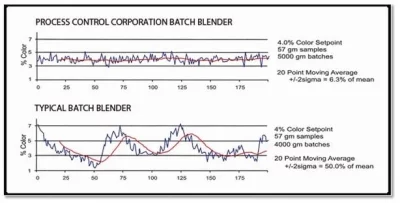

Rys 2. Porównanie systemów mieszarek szarżowych |

|

Jaka jest wymagana dokładność dla prawidłowego procesu przetwórstwa?

Według czołowego eksperta w dziedzinie konstrukcji ślimaków Dr Chrisa Rauwendala z firmy Rauwendal Extrusion Engineering w wytłaczarce jednoślimakowej lub we wtryskarce występuje bardzo niewielkie mieszanie tworzywa w kierunku maszynowym. W ciągu kilku sekund, kompozycja uzyskana w systemie mieszania, podana do procesu, w niezmienionym lub w bardzo niewielkim stopniu zmienionym składzie zastaje przetworzona w wyrób gotowy. Pewne krytyczne dodatki mogą być dozowane w zawyżonej ilości, tak aby kompensować błędy systemu dozowania, co oczywiście pociąga za sobą zwiększenie kosztów surowców. Inne dodatki muszą być dozowane w precyzyjnej ilości z bardzo małym dopuszczalnym błędem w górę lub dla dół dla wyrobów zgodnych ze specyfikacją. Dla tego rodzaju aplikacji, najważniejszą cechą systemu jest zdolność do monitorowania i alarmowania w przypadku błędów, specyficznych do danej aplikacji zestawu parametrów, a nawet przerwanie procesu przetwórstwa w przypadku detekcji błędu w sporządzaniu mieszaniny.

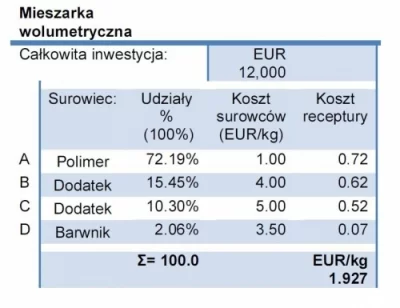

Jak jest określany czas zwrotu inwestycji?

W większości przypadków, krytyczne dodatki są dozowane w nadmiernej ilości taka by skompensować fluktuację system dozowania. Im bardziej jest dokładny system dozowania, tym mniejsze są fluktuacje i tym samym bardziej można się zbliżyć z nastawą roboczą do minimalnego, dopuszczalnego dozowania krytycznego dodatku. Przyjmując, że dodatki są droższe od składników głównych receptury, im bliżej można zejść z dozowaniem do wartości minimalnego dopuszczalnego dozowania, tym mniejsze są ogólne koszty receptury.

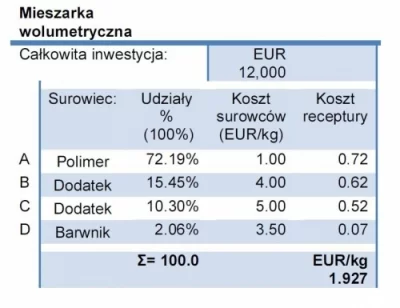

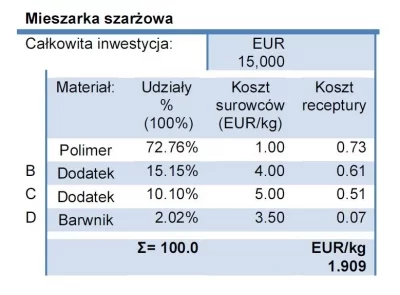

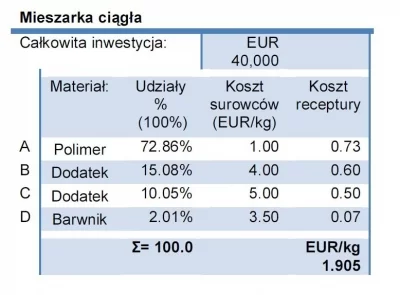

Ta oszczędność stanowi główny czynnik uzasadniający wybór bardziej dokładnego systemu dozowania. Tabele 3 pokazują, że czas zwrotu inwestycji dla zarówno systemu szarżowego jaki ciągłego zwykle jest znacznie krótszy niż jeden rok. W poniższych obliczeniach przyjęto, że mieszarka wolumetryczna ma nastawę o 3 % większą niż wymagana minimalna ilość dodatku i barwnika, grawimetryczna mieszarka szarżowa ma nastawę o 1 % a grawimetryczna mieszarka ciągła nastawę o 0,5 % powyżej wymaganej minimalnej ilości dodatku.

|

Tabela 3. Czas zwrotu inwestycji systemów mieszania |

|

|

|

Oszczędności materiałowe w roku EUR 50 976 |

|

|

Oszczędności materiałowe w roku EUR 64 368 |

Podsumowanie

Zarówno mieszarka grawimetryczna szarżowa jak i ciągła gwarantują znaczne zwiększenie dokładności dozowania w stosunku do dozowników wolumetrycznych i zapewniają krótkie czasy zwrotu inwestycji, wynikłe z precyzyjniejszego dozowania drogich dodatków. Dodatkowo systemy grawimetryczne umożliwiają automatyzacje procesów i kontrole zużycia surowców co w dalszy stopniu poprawia produktywność linii wytłaczarskiej. Dla aplikacji, gdzie jest przetwarzany surowiec w postaci granulatów i/lub ciężkich przemiałów, mieszarki szarżowe mają zbliżoną skuteczność do mieszarek ciągłych. Dla aplikacji, gdzie przetwarza się surowce w postaciach znacznie różniących się od siebie, jak proszki czy płatki mieszane z granulatem, kaskadowy system mieszania mieszarek ciągłych jest rozwiązaniem znaczne korzystniejszym.

Całkowita wydajność procesu ma również wpływ na dokładność, mieszarki szarżowe mają zalety przy bardzo małych wydajnościach a mieszarki ciągłe przy dużych wydajnościach. Nie należy oczekiwać, że wytłaczarka „wymiesza” powstałe błędy w systemie mieszania. Procentowy udział składników musi być zachowany w krótkich okresach odpowiadających jednemu lub dwóm obrotom ślimaka wytłaczarki.

Nowoczesne systemy grawimetryczne umożliwiają użytkownikowi

indywidualną konfigurację do jego specyficznych wymagań procesowych. Mieszarki grawimetryczne stanowią pewną inwestycje dla każdej linii wytaczarskiej, odznaczającą się bardzo krótkim czasem zwrotu, jak to w niniejszym artykule zostało przedstawione dla procesu realizowanego z wydajnością 500 kg/h.

Wydawca:

Process Control GmbH

Industriestr. 15

63633 Birstein, Germany

[email protected]

www.processcontrol-gmbh.de

Kontakt w Polsce:

Duet D. Ejchman T. Zaremba Spolka

Ul. Wierna 11

98-290 Warta

[email protected]

www.duettech.eu

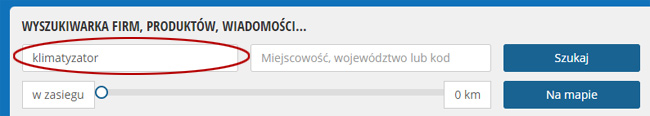

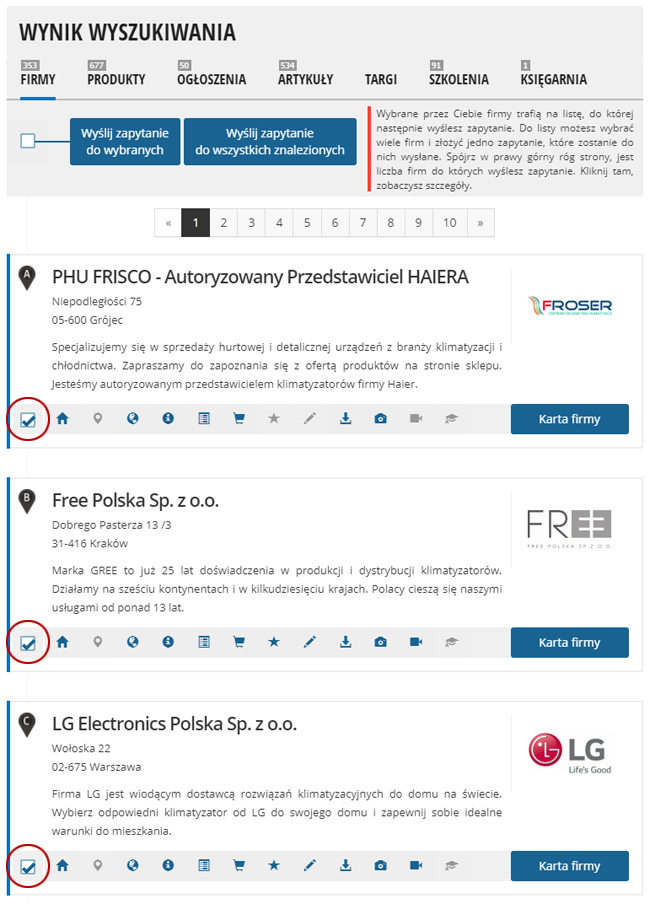

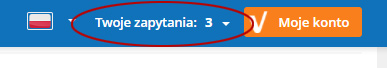

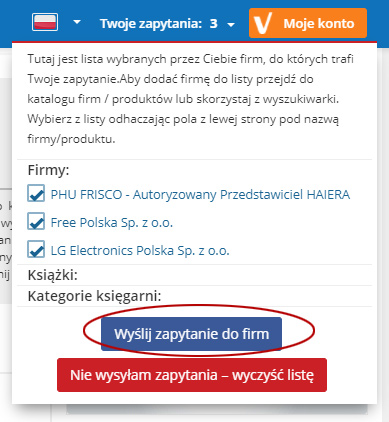

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.