Druga edycja sympozjum organizowanego przez firmy Hasco, Akson i Top Seals. Jaki jest cel i sens takich spotkań? Odpowiedź poniżej.

Druga edycja sympozjum organizowanego przez firmy Hasco, Akson i Top Seals. Jaki jest cel i sens takich spotkań? Odpowiedź poniżej.

Wśród metod rozformowania gwintów wewnętrznych metoda wykręcanych elementów formujących gwint jest uznana za najskuteczniejszą. Daje dużą swobodę w projektowaniu przekroju zwoju gwintu i wysokości gwintu. Natomiast metoda spychania wypraski ze stempla wprowadza duże ograniczenia w projektowaniu gwintu dla całej wypraski, ale zdecydowanie obniża koszt formy wtryskowej. Jeżeli do tych rozważań dodamy ograniczenia wynikające z konstrukcji elementów trzymających wypraskę przy wykręcaniu, plomb i uszczelnień w nakrętkach powstaje pytanie czy nie ma konstrukcji formy, która rozwiązuje te problemy.

Rozważania zostały skierowane w kierunku rdzeni do formowania podcięć. Jest to rozwiązanie znane od wielu lat lecz warte powtórnej analizy. Na przedmiot rozważań wytypowano produkt bardzo powszechny, jakim jest nakrętka. W celu przetestowania tych teoretycznych rozważań firma Akson podjęła się wybudowania dwóch form 1- gniazdowych. Jedną formę z wykręcanymi rdzeniami, drugą formę z rdzeniami do formowania podcięć Z 3600/…/S firmy Hasco. Problem uszczelnienia nakrętki z butelką rozwiązano przez zastosowanie klasycznego linera. Dlatego w gronie organizatorów występuje firma Top Seals, czołowy producent uszczelnień. W trakcie sympozjum przedstawiciele firmy Top Seals przedstawią najnowsze osiągnięcia w tej dziedzinie. Wykonanie form pozwoliło na dokładne określenie zalet i wad poszczególnych rozwiązań.

Swoimi doświadczeniami obejmującymi konstrukcję, wykonanie form oraz technologią wtrysku w trakcie sympozjum podzielą się z Państwem specjaliści z firmy Akson i Hasco. W trakcie naszego spotkania w siedzibie firmy Hasco w Lüdenscheid będziecie mogli Państwo obejrzeć pracujące obie formy.

Sympozjum będzie także okazją do spotkania się całego środowiska producentów zamknięć.

Więcej szczegółów dotyczących przedsięwzięcia znajdą Państwo na następnych stronach, gdzie zamieściliśmy podsumowanie pierwszej edycji sympozjum, które odbyło się w październiku 2010 roku w Bydgoszczy.

Dodatkowych informacji na temat drugiej edycji sympozjum udzielą Państwu:

Pan Piotr Lebiecki:

tel. kom. +48 508 290 863, [email protected]

Pani Patrycja Staszak:

tel. kom. +48 668 649 082, [email protected]

Pan Adam Kosakowski:

tel. kom.+48 664 994 839, [email protected]

Technologia rdzeni do formowania podcięć vs. mechanizm wykręcający Porównanie dwóch form próbnych pod względem czasu cyklu, pracochłonności oraz kosztów

PROJEKT

Firma Akson sp. z o.o. z siedzibą w Bydgoszczy posiada 20 lat doświadczeń w produkcji form wtryskowych i rozdmuchowych. Obecnie firma specjalizuje się w formach wielogniazdowych do zamknięć (m.in. nakrętki, nasadki), włącznie z formami wyposażonymi w dodatkowy osprzęt, np. w urządzenie zamykające klapkę nakrętki flip-top na maszynie.

Akson sp. z o.o. jest firmą otwartą na stosowanie nowych i innowacyjnych technologii. Firma poszukiwała rozwiązania konstrukcyjnego formy dla nakrętek spychanych z plombą. Zwykle dla większości detali tego rodzaju najpopularniejszym rozwiązaniem jest rozformowanie gwintu przy pomocy obracających się elementów i rozformowanie plomby przy pomocy suwaków.

CEL

Wymagania stawiane formom wielogniazdowym dla przemysłu opakowaniowego z roku na rok stają się coraz większe. Potrzeby rynku to formy wielogniazdowe zaprojektowane w tak zwarty sposób, jak to tylko możliwe w celu zredukowania ich rozmiarów.

Jest to możliwe w przypadku form do produkcji zamknięć, które nie posiadają plomby, ale kiedy plomba występuje, sytuacja ulega zmianie. Konieczne staje się zastosowanie suwaków, aby rozformować plombę, a to skutkuje zwiększeniem wymiarów formy. Zwykle takie formy posiadają gniazda w układzie co najmniej dwóch rzędów.

Technologia rdzeni do formowania podcięć z firmy HASCO dostarcza wiele korzyści dotyczących czasu cyklu, wymiarów form oraz innych korzyści w procesie wytwarzania formy. Czyni je to szczególnie użytecznymi w zastosowaniach dla form wielogniazdowych z gwintami i podcięciami.

Celem przedsięwzięcia było porównanie dwóch form próbnych pod względem czasu cyklu, pracochłonności oraz kosztów. W pierwszej formie zastosowano technologię rdzeni do formowania podcięć, natomiast druga forma została zaprojektowana z mechanizmem wykręcającym.

ZAKRES PRZEDSIĘWZIĘCIA

Dla celów projektu wybrane zostały dwa detale. Ze względu na różny sposób rozformowania detale te nie są identyczne, jednakże posiadają podobne cechy konstrukcyjne: plomby, zbliżony profil gwintu, zaczepy na plombach, sposób łączenia plomby z korpusem nakrętki, a ponadto mają porównywalną wagę, grubość ścianki i wymiary.

|

|

Detal 1 – Nakrętka Ø28:

Waga: 2,9g,

Materiał: HDPE Hostalen GC 7260,

Barwnik: biały Lifocolor K70 – 2%,

Formowanie: za pomocą rdzeni do formowania podcięć HASCO. |

Detal 2 – Nakrętka Ø24:

Waga: 2,8g,

Materiał: HDPE Hostalen GC 7260,

Barwnik: biały Lifocolor K70 – 2%,

Formowanie: za pomocą mechanizmu wykręcającego. |

CHARAKTERYSTYKA FORM

Formy zostały zaprojektowane według poniższych założeń:

Forma 1:

Wymiary formy: 246x246,

Rozformowanie: rdzeń do formowania podcięć Z 3600/.../S,

Napęd wypychania: dwustopniowy wyrzutnik Z 169/22.

Forma 2:

Wymiary formy: 296x296,

Rozformowanie: mechanizm wykręcający z listwą zębatą napędzaną siłownikiem hydraulicznym, suwaki,

Napęd wypychania: siłowniki hydrauliczne.

WYNIKI

Próby form zostały przeprowadzone we wtryskowni firmy Akson przy użyciu maszyny Krauss Maffei KM110-750CX. W opracowaniu procesu technologicznego uczestniczył specjalista z firmy HASCO.

Parametry technologiczne obu form zostały zoptymalizowane, aby osiągnąć jak najlepszy czas cyklu przy jednoczesnym zachowaniu dobrej jakości detali z obu form. Już na początku próby łatwo było rozpoznać różnice pomiędzy obiema formami.

Forma z rdzeniami do formowania podcięć miała zwartą budowę, pracowała płynnie i cicho bez jakichkolwiek problemów podczas uruchomienia.

Forma z siłownikiem hydraulicznym była większa, wyposażona w cylinder do napędu listwy zębatej mocowany na górze formy i mechanizmy nadążne po bokach. Ze względu na wymiary formy trudniej było zamontować ją na wtryskarce.

Forma z mechanizmem wykręcającym, z uwagi na suwaki, wymaga uważnego uruchomienia produkcji. Próby dowiodły, że technologia rdzeni do formowania podcięć HASCO daje niezwykłe korzyści w stosunku do technologii z mechanizmem wykręcającym.

Ze względu na bardzo precyzyjny i płynny ruch formy bez suwaków, możliwe było znaczne zredukowanie czasu:

• wypchnięcia,

• docisku,

• chłodzenia,

• otwarcia i zamknięcia.

Przewaga w czasie cyklu formy z rdzeniami do formowania podcięć wyniosła blisko 25%.

|

|

|

Rdzeń do formowania podcięć |

Dwustopniowy wyrzutnik |

PRACOCHŁONNOŚĆ

Formy zostały starannie przeanalizowane przez firmę Akson pod wieloma innymi względami, które są równie ważne dla narzędziowni.

Okazało się, że forma z rdzeniami do formowania podcięć daje znaczne korzyści związane z czasem realizacji, w szczególności:

• czasem produkcji elementów gniazda,

• czasem poświęconym na obróbkę płyt,

• czasem projektowania.

Czas wytworzenia elementów gniazda dla formy z rdzeniami do formowania podcięć był krótszy o 35% niż w przypadku formy z mechanizmem wykręcającym.

Zwarta konstrukcja rdzeni do formowania podcięć i brak suwaków pomogły w osiągnięciu mniejszych wymiarów podstawy formy i zaoszczędzeniu czasu potrzebnego na obróbkę. Czas produkcji płyt dla formy z rdzeniami do formowania podcięć był o 45% krótszy niż dla formy z mechanizmem wykręcającym. Konstrukcja formy z rdzeniami do formowania podcięć wymaga mniejszej ilości płyt i komponentów.

Całkowity czas produkcji formy z rdzeniami do formowania podcięć, włączając w to montaż, był krótszy o 45%.

PORÓWNANIE TECHNOLOGII

Podczas projektowania i produkcji obu form wyciągnięto następujące wnioski:

Forma 1 z rdzeniem do formowania podcięć Z 3600/.../S

• Bardziej zwarta konstrukcja i o wiele mniejsze wymiary formy,

• Prosta kinematyka, która wymaga jedynie dwustopniowego wyrzutnika,

• Czas projektowania krótszy o 30% w porównaniu z tradycyjną formą.

Forma 2 z mechanizmem wykręcającym

• Większy rozstaw gniazd i rozmiar formy,

• Dodatkowy napęd z siłownikiem hydraulicznym,

• Bardziej skomplikowana kinematyka i o wiele więcej pracujących elementów, np. listwa zębata,

• Dodatkowe elementy formujące – suwaki – mechanizm nadążny płyt,

• Sprawdzone i dobrze znane rozwiązania.

|

|

|

Forma 1 z rdzeniem do formowania podcięć podczas pracy na maszynie |

Forma 2 z mechanizmem wykręcającym podczas pracy na maszynie |

ANALIZA EKONOMICZNA

Analiza całkowitych kosztów wytworzenia formy obejmująca:

• Zakup rdzenia Z 3600/.../S,

• Zakup dwustopniowego wyrzutnika,

• Dodatkowy osprzęt do formy z mechanizmem wykręcającym (siłownik hydrauliczny, listwa zębata),

• Zakup elementów listwy zębatej,

• Inne części standardowe (słupki, płytki ślizgowe, śruby itd.) pokazuje, że mimo wysokiego kosztu zakupu rdzenia Z 3600/.../S całkowity koszt wytworzenia formy z rdzeniami do formowania podcięć był niższy o około 10% niż w przypadku formy tradycyjnej.

Projekt wykazał, że technologia rdzeni do formowania podcięć pozwala na:

• Skrócenie czasu cyklu o około 25%,

• Zmniejszenie pracochłonności o 45%,

• Zmniejszenie kosztów wytworzenia formy testowej o 10%.

|

Mould 1 |

Mould 2 |

|

|

|

Rysunek złożeniowy formy 1 z rdzeniem do formowania podcięć, rysunek nakrętki Ø 28 mm |

Rysunek złożeniowy formy 2 z mechanizmem wykręcającym, rysunek nakrętki Ø 24 mm |

Więcej zdjęć form oraz film pokazujący formy podczas pracy możecie Państwo znaleźć pod poniższymi odnośnikami:

- Zdjęcia formy z mechanizmem wykręcającym,

- Zdjęcia formy z rdzeniem do formowania podcięć,

- Film z formą z mechanizmem wykręcającym,

- Film z formą z rdzeniem do formowania podcięć.

Realizacja przedsięwzięcia:

Akson sp. z o.o.

www.akson.eu;

kontakt: [email protected]

HASCO Hasenclever GmbH + Co KG

www.hasco.com;

kontakt: [email protected]

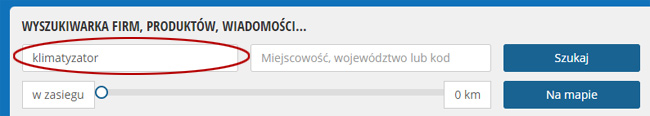

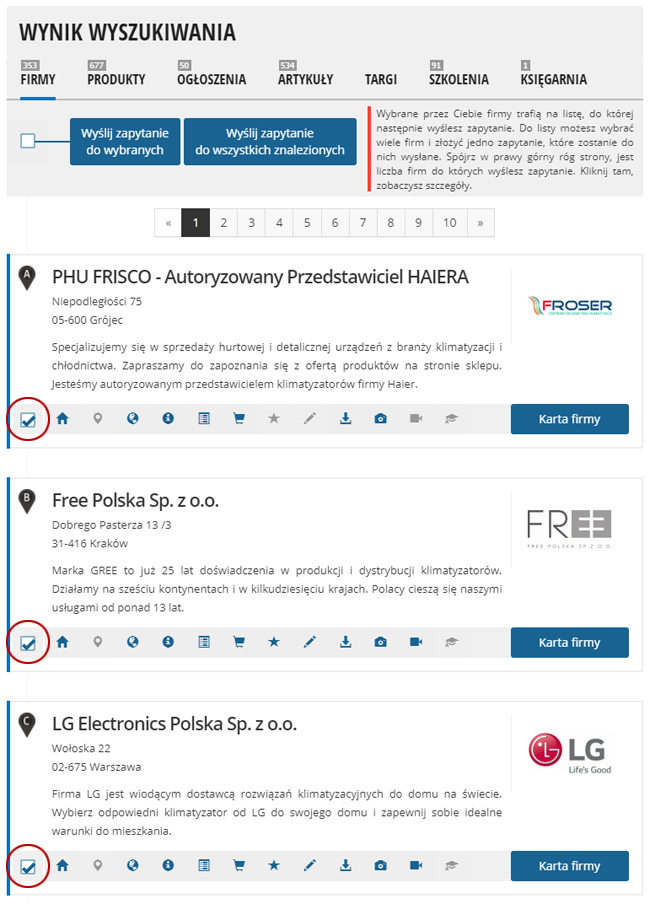

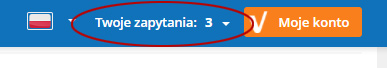

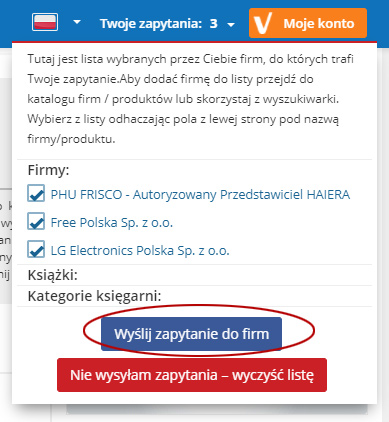

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

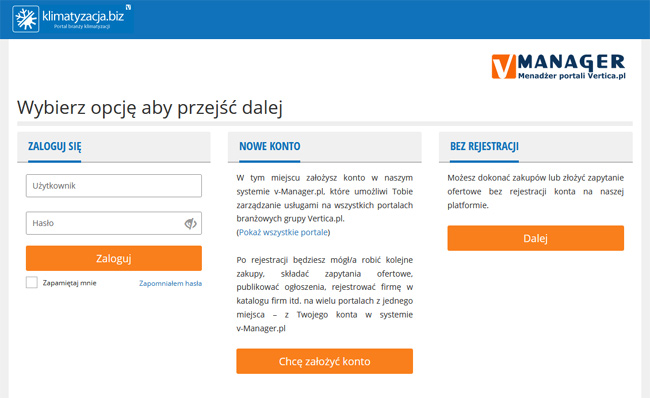

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

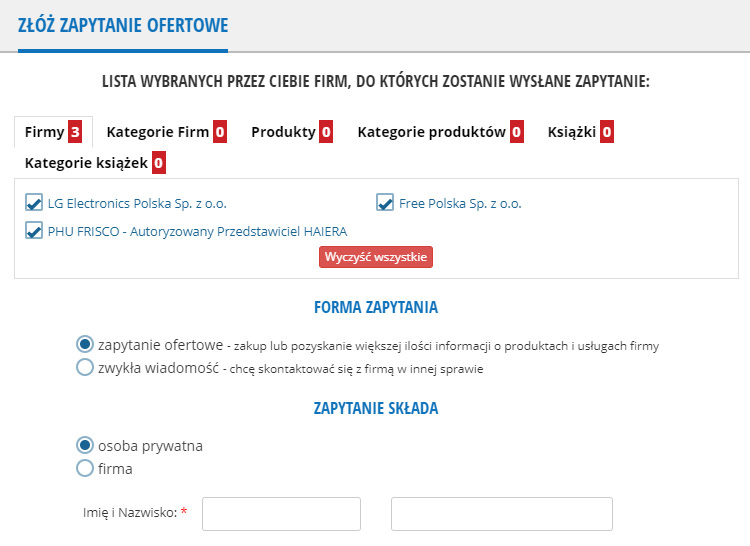

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.